以工匠精神做产品 / 以生产管理做企业

一、行业背景与产品特性

TPEP防腐钢管凭借"内环氧外3PE"的三层复合防腐结构(底层环氧粉末+中层胶黏剂+外层聚乙烯),在输水、油气输送领域实现50年免维护的卓越性能。相较于传统单层防腐,其抗渗透性提升3倍,附着力达10MPa以上,可耐受-30℃至110℃温差冲击。2023年国家质检总局数据显示,采用标准化TPEP工艺的管道工程事故率降低62%,印证了该技术的工程价值。

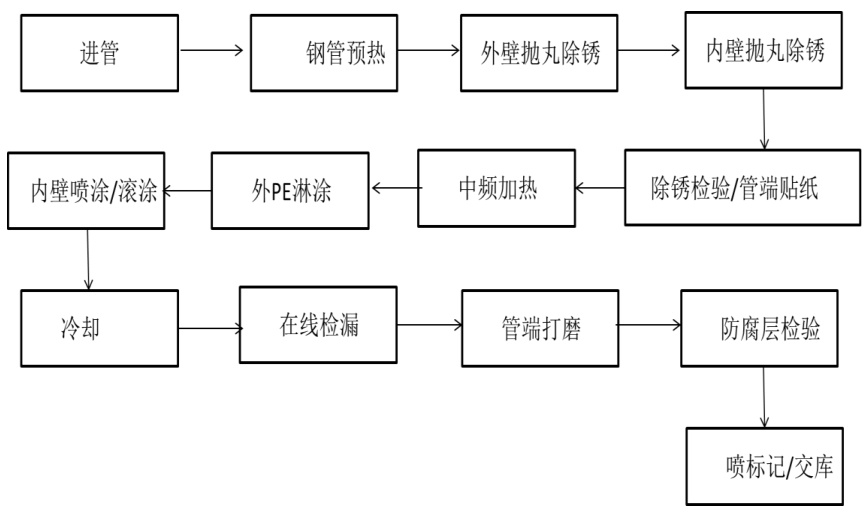

二、核心生产工艺全流程拆解

1. 基材预处理——防腐成败的第一道防线

- 物理处理:通过抛丸机以0.8-1.2MPa压力喷射钢砂,使表面粗糙度达50-100μm,提升涂层附着力30%以上。

-

化学清洗:采用pH9.5的碱性脱脂剂去除油脂,配合磷酸锌转化处理,形成5-10μm钝化膜。

技术难点:残留氯离子需控制在20ppm内,否则将引发涂层下腐蚀。

2. 中频加热——涂层结合力的能量密码

钢管以2-3m/min速度通过20-50kHz中频线圈,实现220-250℃的梯度温控,温差≤5℃17。相比电阻加热,能耗降低40%且无氧化皮生成。某厂家实测数据表明,温度波动每增加1℃,涂层剥离强度下降0.3MPa。

3. 内防腐层施工——食品级防护的精密控制

- 静电喷涂:环氧粉末粒径控制在60-80目,喷涂电压70kV,形成150-250μm均匀涂层。

-

固化工艺:230℃下保持90-120秒,确保环氧树脂交联度>85%。

创新应用:沧州某企业引入激光在线测厚仪,实现±5μm的厚度实时监控。

4. 外防腐层复合——三位一体的防护体系

- 第一层:环氧粉末(FBE)喷涂,厚度≥150μm,提供阴极保护。

- 第二层:共聚物胶黏剂挤出涂覆,170-190℃熔融状态下与环氧层形成化学键结合17。

- 第三层:聚乙烯(PE)侧向缠绕,厚度≥3.7mm,熔体流动速率0.3g/10min最优。

5. 冷却定型——微观结构的决定性阶段

采用15-20℃循环水梯度冷却,速率控制在8-10℃/min。过快冷却会导致PE层结晶度下降,抗应力开裂能力降低。某实验表明,冷却速率偏差10%时,PE层冲击强度下降22%。

三、质量控制的七大核心维度

- 厚度检测:采用电磁感应仪(外壁)与超声波仪(内壁),允许偏差±10%。

- 附着力测试:划格法达到1级标准,剥离强度>35N/cm。

- 电火花检漏:5kV/mm电压下无击穿点。

- 弯曲性能:DN300管段冷弯30°无裂纹。

- 耐化学性:10%HCl浸泡48h无起泡。

- 抗冲击性:23℃下5J冲击无破损。

- 卫生指标:符合GB/T17219饮用水标准,重金属析出量<0.01mg/L。

四、工艺优化方向与行业展望

- 环保升级:山东某企业采用水性环氧底漆,VOCs排放降低90%。

- 智能控制:引入机器视觉系统,实现喷涂均匀性AI诊断。

- 材料创新:石墨烯改性环氧粉末使耐盐雾时间突破10000小时。

- 工艺融合:尝试将聚脲弹性体作为中间层,提升抗机械损伤能力30%。

五、选购指南:辨别优劣的四大要点

- 表面质量:优质品呈均匀亚光态,橘皮皱折深度<50μm。

- 切口检测:用刀片剥离时,合格品呈韧性断裂而非层状分离。

- 资质核查:需具备特种设备制造许可证(TS)及卫生许可批件。

- 工艺验证:要求厂家提供中频加热温度曲线记录17。

结语

TPEP防腐钢管的生产是材料科学、热力学、自动化控制的系统集成。随着2025年新国标GB/T 35845-202X的实施,行业将加速向数字化、绿色化转型。建议生产企业建立全流程数据追溯系统,并加强与高校合作开发新型复合涂层材料,以应对深海、极地等极端环境的防腐挑战。

网站首页

网站首页 关于我们

关于我们 新闻资讯

新闻资讯 产品中心

产品中心 工程案例

工程案例 联系我们

联系我们 网站地图

网站地图 xml地图

xml地图

电话:19103378888

电话:19103378888 邮箱:431727371@qq.com

邮箱:431727371@qq.com 地址:河北省沧州盐山县正港工业园区

地址:河北省沧州盐山县正港工业园区 冀公网安备 13092502002328号

冀公网安备 13092502002328号